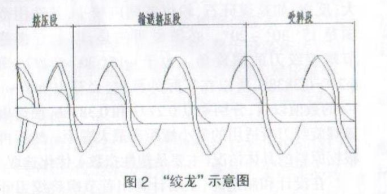

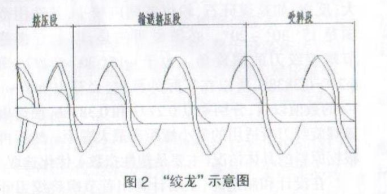

泥料是一种可以压缩的散体,在粘土真空砖机里,泥料在被逐步挤压密实的同时,还有一个从进料端逐级输送到出泥口和搅拌的过程,需有多个铰刀配合完成,因此,在

粘土真空砖机里都由多个铰刀串联组成“绞龙”如图2。

在进料段,泥缸没有上半圆,叫开放段,在这一段的螺旋铰刀的作用是源源不断地向前方供应充足的泥料,这一个铰刀通常叫尾节。应该有较大的螺距(导程)加快供料。

不要忘了,粘土真空砖机一定要“挤”才能“出”,如果后方没有供料,前方是不会出泥条的。*前方铰刀的作用,将过来的泥料以巨大的压力,使其克服机头、机口、芯具(生产空心制品时)的一切阻力冲出机口,成为一定规格的密实的泥条,这个铰刀时铰刀级的“排头兵”(首节铰刀),任务*为繁重,磨损也*快,其余各节铰刀都在封闭泥缸里。

这一段,包括铰刀、机头、机口叫粘土真空砖机的挤压段。其余各节铰刀则同时担负运料和挤压的双层任务。

根据各段铰刀的螺距是否变化,有等螺距铰刀、变螺距铰刀,其中变螺距铰刀又有逐节减少螺距的全压缩铰刀组合、逐节缩短螺距到首节稍有放大的变螺距铰刀组合、逐渐增加螺距的反径向排列的螺旋铰刀组合、叶片断开的非连续铰刀组合和二次变径、变螺距的铰刀组合等。

(1)、等螺距铰刀

等螺距铰刀i*早形式的铰刀,在低压力成型,生产黏土实心砖时,应排列组合*广泛的应用。对于等螺距铰刀,它的受料部分、输送部分和挤压部分各段的螺距相等。螺旋铰刀的作用是在输送泥料的同时还对泥料进行挤压,等螺距铰刀是在对泥料的作用进行平均分配,不利于泥料形成一定的致密度,也不符合泥料的挤出特性。经实践证明等螺距铰刀挤出效率低,优点是制造方便,现在已被逐渐淘汰。

(2)、逐步压缩的变螺距铰刀

这种铰刀组合的特点是输送段铰刀螺距*,挤压段螺距*小,其余各节铰刀螺距不等的“多变铰刀”组合。对于输送段的螺旋铰刀,由于泥料是松散的,其任务是向输送充足的泥料,因而输送段的螺距大,其余各段的螺距所承担的具体任务不同而具有不同的螺距。国外研究认为:*能粘土真空砖机的进料段铰刀螺距比随后封闭泥缸的铰刀螺距约大50%。根据螺旋逐渐压缩的特点,泥料逐渐被压紧,起初泥料是松散的,属于散体,在逐渐压缩的过程中,其泥料的回弹倾向逐步降低。这种螺距铰刀每一节都承担对泥料的挤压,故能耗高。例如:送料尾节的压力如果为0.5t,那么其前一段的压力就有可能是0.75t,再往前就会达到1t,到出口就可能达到3t,故粘土真空砖机的电机功耗高,主轴推力轴承承受的轴向推力打。所有的压力都集中在首节螺旋铰刀上,这就要求首节螺旋铰刀要有足够的强度和好的密封性能。否则容易产生漏流,影响挤出效率。据资料介绍,铰刀与缸壁的间隙在3-5mm,故生产时要求班班补焊。由于是过饱和喂料,在螺旋铰刀作用下,它们在同一段以下不同的线速度运动,即在物料层与层之间形成了剪切平面,水和空气则集中于剪平面和微孔中,这也容易形成螺旋纹分层,影响产品质量。因为,含水率高的原料在加压时会产生严重的返泥,使挤出效率大幅度降低,因而不适宜软塑成型,*适宜的是半硬塑、硬塑成型。

(3)逐节缩短螺距到首节稍有放大的变螺距铰刀

经过逐节压缩的泥料,其泥料内部的残余气体也受到压缩,到达首节后螺距突然变大,压缩的泥料就疏松开来,压缩的气体乘机*释放,气体就返回低压状态的受料箱内,从而*更加密实的泥条。此处的螺距大,平均压力角也*,这样返泥少,挤出效率高,这在生产实际中*了证明。双流某页岩砖厂使用的45型粘土真空砖机,首节铰刀螺距为270mm,砖机负荷很大,泥缸的温度很高,常常是机修工在此处用水管放水降温,真空室也经常被堵塞,后把首节铰刀螺距增大,螺旋角α为21°,符合国内专家提出的首节螺旋角15°30'-20°30'的范围。经过改进,产量从原来的8000块/h增加到14000块/h,生产实心砖时的电流为90-100A,生产空心砖时的电流为200A。但是,首节螺距也不是越大越好,还得看原料。同样的螺旋铰刀用在乐山井研的页岩砖厂就不行,产量还可以,但是挤出泥条的密实度不够,为此,笔者对首节螺旋铰刀进行调整,使挤出的泥条合乎用户要求。这种铰刀螺旋消耗的功率低,挤出效率高,也就是所说的“零输送,强挤压”。缺点是制造麻烦。

(4)、逐步增加螺距的反径向排列的螺旋铰刀

这种螺旋铰刀与逐步压缩的变螺距铰刀正相反,它是从受料段开始向挤出方向按铰刀螺距逐级加大规律排列的铰刀。这样后一节铰刀输送的泥料不是过饱和的,在输送时相对轻松,功率消耗低,在机头受挤压泥料中的残余气体也从松散泥料的缝隙中返回负压状态的受料箱,成型时泥料颗粒之间结合更紧密,泥条质量也好,这就是所说的“零压力输送高压力挤出”。对这种螺距笔者2004年在乐山的一家页岩砖厂做过试验。一组是逐节缩短螺距到首节稍放大的变螺距铰刀,一组是反径向排列的变螺距铰刀,试验结果两组螺旋铰刀的产量质量没有多大的变化,只是后一组螺旋铰刀的负荷要稍低一点。

(5)、叶片断开的铰刀组

这种铰刀出现在20世纪90年代,为的是在铰刀间安装1-2组搅泥棒以打乱泥料分层来消灭螺旋纹。实践证明这一方法有效,但没能完全消灭螺旋纹,因为*前面的铰刀还会产生新的螺旋纹,无法消除,而其所产生的增加负荷的缺陷则是显而易见的。

搅泥棒增加了泥料前进的阻力。泥料不是乘“直达车”而是在铰刀断开处要“换乘”到前一节铰刀,挤出效率明显下降。其实,用搅泥棒打乱泥料分层不失为一剂良方,但搅泥棒应安装在首节铰刀的末端,并尽量靠近首节铰刀叶片,只要运转中铰刀碰不到搅泥棒就行,这就把铰刀选择造成的泥料分层打乱了,因为刚刚脱离螺旋铰刀叶片的泥流仍有一定的旋转运动,插在机头里的搅泥棒正好打乱螺旋铰刀对泥流所造成的分层,其前面已没有了螺旋铰刀,使得本来是螺旋状的泥条被打断、分割,泥条从旋转运动改作直线运动,*经机头、机口挤压成型,螺旋纹也就不会“旧病复发”了。这样一来,整个螺旋铰刀叶片连成一体,泥料不再“分段搭车”而顺利挤出,挤出效率自然就高了。这种安装在机头处的搅泥棒,它不影响螺旋铰刀的工作效率,只是对螺旋铰刀推进的螺旋状泥条增加了一定的作用,使其不会产生螺旋纹,保证了产品质量,对

真空挤出机的产量不会有影响,只是会增加但不会消耗太多的电量,这是因为搅泥棒增加了双线处泥料的移动阻力。

(6)、二次变径、变螺距的铰刀

二次变径、变螺距的铰刀时在20世纪80年代末,通过引进美国硬塑挤出机而出现的。其特征就是在受料段是1种直径,封闭段是2种直径。受料段到封闭段产生直径突变。3个不同直径组合中,又有不同的螺距组成。通过对平均压力角的计算,发现其平均压力角的使用区间范围,并非是传统经验数值15°-25°,而是11°-17°,*小平均压力角为11°51',*平均压力角为16°50'。这种铰刀组需要配置很大的动力。随着目前低含水率原料的利用,高强度等级地砖,多种颜色装饰砖的需求,

硬塑型真空挤出机*迅猛的发展。

一组*的螺距排列组合,应该是当上级停止供料时,下级也随之暂时停止挤出,这时的受料段铰刀,包括与受料段相连接的部分泥缸中,应该无泥料存在。这种螺距铰刀才有*的挤出效果。

豫公安备41910102000575号

豫公安备41910102000575号